在追求效率、精度与一致性的现代工业生产线上,自动称重配料机已成为生产线不可或缺的核心装备。它是一位不知疲倦的配料执行者,以远超人工的精准性与稳定性,将纷繁复杂的物料投入转化为可靠的产品质量基石,驱动着自动化生产体系的高效运转。

传统配料环节高度依赖人工经验与重复劳动,面临多重困境:

l 精度波动大: 手动称量易受疲劳、情绪等因素干扰,微量组分误差尤其显著。

l 效率瓶颈: 多组分、大批量配料耗时冗长,成为制约整线产能的关键环节。

l 一致性难保: 批次间物料比例差异,导致最终产品质量不稳定。

l 溯源困难: 手工记录易出错、难追溯,质量控制缺乏数据支撑。

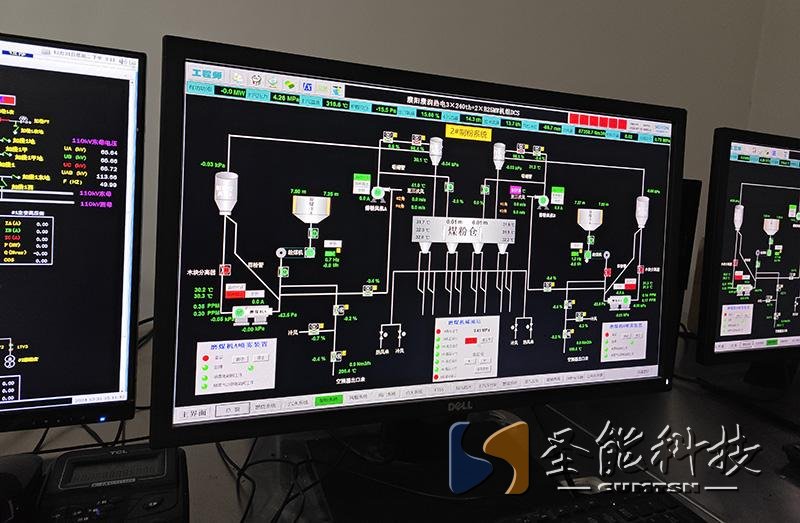

自动称重配料机通过集成高精度传感器、智能控制系统及自动化执行机构,从根本上解决了这些问题,实现配料过程的数字化、精准化、无人化。

核心作用:驱动精益生产的精密引擎

1.保障配料精度

l 毫厘必较: 采用高分辨率称重传感器(精度可达±0.1%FS甚至更高),结合先进滤波算法,确保各种散料的精确投入。

l 配方零偏差: 严格按预设数字配方执行,杜绝人为操作误差,保障每一批次原料比例的一致性。

l 减少原料浪费: 精准投料最大化利用昂贵物料,显著降低“过量投放”带来的成本损耗。

2.效率提升器

l 并行高速作业: 多料仓设计配合快速给料装置(如螺旋、皮带),实现多组分物料同时或快速依次称重,配料速度远超人工数倍甚至数十倍。

l 无缝对接产线: 配料结果自动传输至上位系统,触发后续混合、输送、反应等工序,消除等待时间,优化生产节拍。

l 24/7 连续运转: 设备耐受恶劣工况,可胜任三班倒连续生产,大幅提升设备利用率与整体产能。

3.质量守护神

l 批次稳定性基石: 精准的物料配比是产品物理/化学性能一致性的前提,为终端产品质量提供源头保障。

l 数据全程可溯: 自动记录每一批次配料的详细数据(时间、物料、重量、操作人等),形成完整电子批记录,满足后续生产监管和追溯的要求。

l 实时监控预警: 系统实时监测配料过程,超差即时报警并锁定,防止不合格物料进入下道工序,降低质量风险。

4.成本控制利器

l 人力成本锐减: 替代多个熟练配料工,长期节省可观人力成本。

l 原料损耗降低: 精准控制减少过量投放与落地料损失。

l 能耗优化: 高效精准配料减少无效混合时间及后续工序的返工能耗。

l 减少质量损失: 杜绝因配料错误导致的大批量报废损失。

5.柔性化与智能化枢纽

l 配方灵活切换: 存储多种配方,一键切换配方,给料机可自动按配方执行。

l 无缝集成MES/ERP: 作为自动化产线的关键节点,实时上传数据,支撑生产调度、库存管理、成本核算等决策。

l 支持远程监控: 实现设备状态、配方执行、报警信息的远程查看与管理,提升响应速度。

自动称重配料机早已超越简单的称量工具角色,它以精准、高效、可靠、智能的特性,深度融入现代工业自动化生产线。它不仅是保障产品质量一致性的精密执行者,更是企业提升生产效率、降低综合成本、实现精益管理与数字化转型的重要环节。