在煤炭、矿石、粮食、建材等大宗散料工业领域,汽车装载作业的效率与精度,长期以来直接影响着企业的经营效益与物流成本。传统人工装载方式依赖经验,易受环境干扰,常面临效率瓶颈、物料损耗、粉尘飞扬及作业安全等多重挑战。面对产业升级需求,以及物联网、机器视觉、AI算法等技术的深度融合,融合先进机械工程与人工智能技术的汽车自动装车系统以智能化、数字化的全新形态,正从根本上重构散料装载的核心流程与方式,推动矿山、煤炭、水泥等行业向高效、精准、安全的装载模式转型。

机械精进:奠定高效装载基石

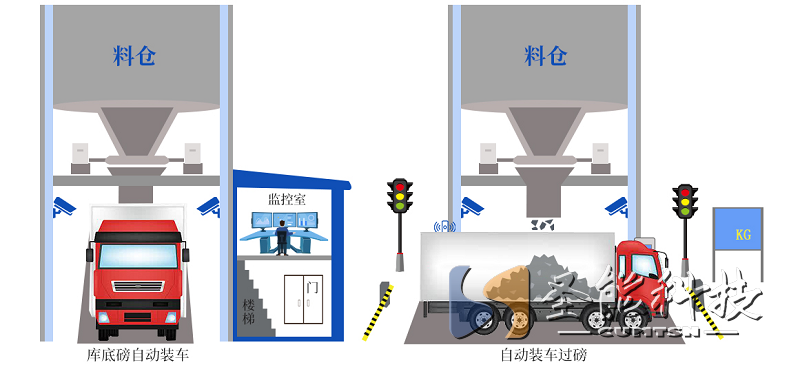

1.自动化联动执行机构: 装车现场部署以PLC控制器为核心的控制终端,直接接入或接入现有系统改造实现关键设备的远程控制与数据采集,如配电柜、相关皮带与保护装置、闸板、料位计、仓下放料设备等,以成熟的控制技术实现稳定的数据采集、远程设备控制、设备联动控制等功能,可以实现装车终端操作的自动化。

2.动态感知与定位: 实现精准装载的前提是车辆识别和实时精确定位。系统集成高精度激光雷达、视觉传感器及位移测量单元,通过智能检测算法通过动态点云采样、去除离群点、坐标转换、扫描线归集、车辆静止/移动判断等步骤,实现车辆位置的实时精准定位。即使在光照变化、粉尘干扰等恶劣工业环境下,也能持续跟踪车厢边界、料堆高度及车辆位移,为执行机构提供毫米级的实时位置反馈。

3.溢料检测与提醒: 系统在装车过程中实时检测车厢边缘以及车尾物料状态,一旦发现危险料位或司机异常行驶,及时控制设备停止运行,并语音提醒司机,防止出现溢料事故。

4.结构优化与可靠防护: 针对散料冲击、粉尘侵蚀及高负荷工况,关键承载结构采用优化设计和高强度材料。系统集成高效粉尘抑制装置(如密闭导料槽),大幅减少作业扬尘,优化工作环境。防护等级满足工业严苛要求,保障设备在恶劣条件下的长期可靠运行。

智能驱动:解锁精准装载潜能

1.智能装载规划与避障: 车辆装载不再是固定不变,系统软件基于实时感知的车辆位置、料堆形态及预设装载规则(如均匀装载、多点卸料),运用智能算法自动生成最优装载路径。装载规划综合考虑装载机械装置约束、物料特性、实时装载量及车辆结构,显著提升车厢空间利用率与装载均匀性。

2.过程监控与自主优化: 软件平台提供装载全过程的实时可视化监控与数据记录(如装载量、时间、均匀性)。系统集成强大的故障诊断引擎,可自动识别潜在异常(如传感器偏差、执行机构超限、溢料等)并发出预警,最小化停机风险,保障连续稳定作业。

从依赖人工经验的机械操作,到融合感知、决策、执行的智能系统,汽车自动装车系统通过精密机械与智能软件的深度协同,实现了散料装载的本质飞跃。其价值不仅在于大幅节省人力、缩短装载时间,更在于以可量化的高精度(如装载重量误差极小、物料分布高度均匀)显著减少物料超欠载损失。同时,密闭化、自动化的作业模式有效遏制了粉尘污染,显著提升了现场安全与环境友好性。